硅胶挤出成型-概述/作用/工艺条件/常见问题解决方案

概述:硅胶挤出成型工艺是一种制造硅胶制品的重要工艺过程。挤出成型使用固体硅胶原料,它通过使用挤出机(压出机)和相应的模具,将硅胶原料连续地制成各种不同形状的半成品。挤出成型特别适用于硅胶管,硅胶线,硅胶电缆,硅胶绝缘套等产品的加工成型。

作用:在硅胶挤出成型工艺中,胶料通过挤出机的螺杆和机筒壁之间的作用,经过口模形成所需的形状。这个过程可以对胶料起到剪切、混炼和挤压的作用。通过改变挤出机的结构,可以突出不同的作用,如混炼作用可用于补充混炼,加强剪切作用可用于生胶的塑炼、再生胶的精炼和再生等。

工艺条件和要求:硅胶挤出机的水冷和螺杆输送装置,建议使用高硬度、高耐磨的钢材(如氮化钢4140)来制作以减少磨损。一般,螺杆的压缩比为2:1到4:1,长径比为8:1到12:1。40到150目的不锈钢滤网可帮助去除杂质,增加背压,减少气泡和提供更好的尺寸控制。

挤出成型工艺一般通过热空气、蒸汽或液体媒介硫化。热空气硫化一般采用热烘道,烘道温度为300-650oC,硫化时间为3-12秒。硫化剂推荐为双二四铂金硫化剂,两者均可提供快速硫化性能且不产生气泡。蒸汽硫化通常用于电线,电缆的加工工艺中。蒸汽箱的直径为100-150mm,长为30-50m,蒸汽压力为3.5-15bar.液体介质硫化,通常使用挤出的硅胶浸入在熔化的液体中(盐类或铅)。需使用双二四来避免气泡。

优点:硅胶挤出成型主要优点是生产可持续化,整体上生产效率较高,适用范围广,硅胶管、线、条等横截面相同的硅胶制品都可用挤出成型生产。

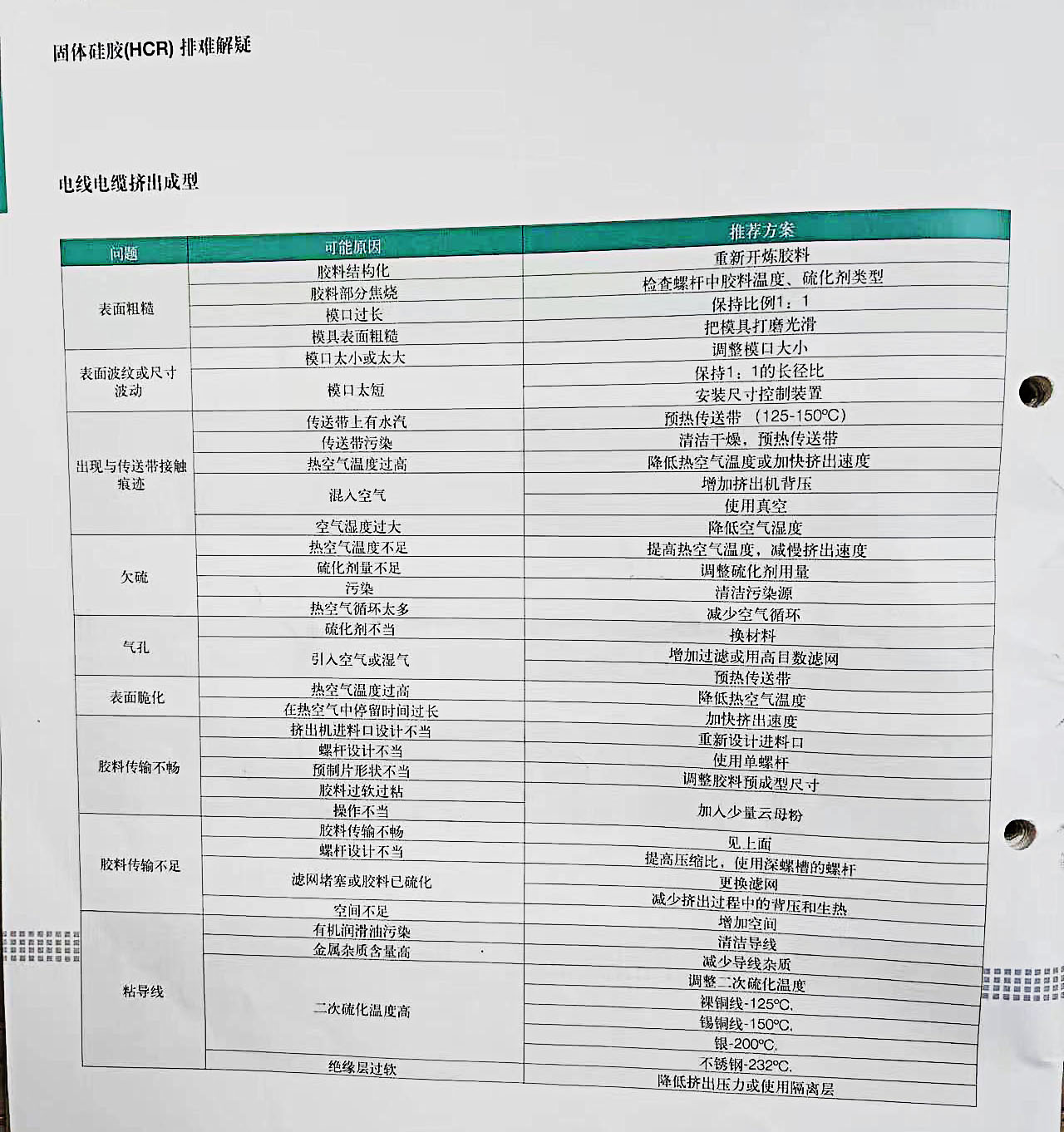

常见问题:硅胶挤出成型常见如下问题:表面粗糙、表面波纹或买得尺寸波动、出现与传送带接触的痕迹、欠硫、气孔、表面脆化、胶料传输不畅、胶料传输不足、粘导线。这些问题产生的具体原因和解决方案见下表:

创建时间:2023-11-22 17:08

넶浏览量:0

深圳市铭芯汇贸易有限公司Shenzhen mingxinhui Trading Co., Ltd